量化點(diǎn)檢與企業(yè)設(shè)備預(yù)知維修

武鋼大型軋鋼廠

提 要 介紹武鋼大型廠的萬(wàn)點(diǎn)受控量化點(diǎn)檢網(wǎng)絡(luò)的布置,實(shí)施過(guò)程控制與管理,并以大型廠高速線材生產(chǎn)線A線精軋機(jī)增速箱、10#水平軋機(jī)的量化點(diǎn)檢和監(jiān)測(cè)診斷工作為例,闡明量化點(diǎn)檢在實(shí)現(xiàn)預(yù)知維修方面所起到的基礎(chǔ)性作用。

關(guān)鍵詞量化點(diǎn)檢、網(wǎng)絡(luò)化管理、故障診斷、預(yù)知維修

1.前言

預(yù)知維修是基于設(shè)備狀態(tài)監(jiān)測(cè)診斷技術(shù),根據(jù)設(shè)備監(jiān)測(cè)和診斷的結(jié)果,視設(shè)備劣化或故障的程度,安排在適當(dāng)?shù)臅r(shí)間進(jìn)行必要的設(shè)備維修。實(shí)現(xiàn)預(yù)知維修能夠防止不足維修而造成的事故,避免過(guò)剩維修造成的浪費(fèi),提高設(shè)備使用合理性、運(yùn)行安全性和經(jīng)濟(jì)性,實(shí)現(xiàn)設(shè)備使用、維修、生產(chǎn)的現(xiàn)代化,是當(dāng)前設(shè)備維修制度發(fā)展的趨勢(shì)。實(shí)現(xiàn)預(yù)知維修首先必須準(zhǔn)確、全面的獲取設(shè)備狀態(tài)的監(jiān)測(cè)信息。目前針對(duì)大量散在分布的中小型設(shè)備,最主要的獲取信息手段是設(shè)備點(diǎn)檢模式,即專職點(diǎn)檢員按計(jì)劃巡檢設(shè)備,收集設(shè)備運(yùn)行狀態(tài)的各種信息。最初的點(diǎn)檢手段以操作者的感觀為主,輔以簡(jiǎn)易工具,主要采用手摸、耳聽(tīng)、眼看等形式,稱為簡(jiǎn)易點(diǎn)檢。隨著傳感器技術(shù)、單片機(jī)技術(shù)以及故障診斷技術(shù)的發(fā)展,出現(xiàn)了專用的數(shù)據(jù)采集儀器,定量的測(cè)定設(shè)備的運(yùn)行狀態(tài)和劣化程度。點(diǎn)檢人員持該類儀器對(duì)設(shè)備狀態(tài)進(jìn)行綜合測(cè)試,實(shí)現(xiàn)了設(shè)備點(diǎn)檢由定性到定量的轉(zhuǎn)變,稱為量化點(diǎn)檢。量化點(diǎn)檢降低了點(diǎn)檢人員主觀因素的影響,將設(shè)備的運(yùn)行狀態(tài)數(shù)字化,使大量設(shè)備狀態(tài)信息的計(jì)算機(jī)分析、存儲(chǔ)和管理成為可能,為實(shí)現(xiàn)設(shè)備的預(yù)知維修和現(xiàn)代化管理奠定了基礎(chǔ)。

2000年,武鋼公司開(kāi)展設(shè)備量化點(diǎn)檢年活動(dòng)。我們從這個(gè)時(shí)候開(kāi)始,就利用上海華陽(yáng)的106單機(jī)版本數(shù)采,以該數(shù)據(jù)庫(kù)為核心,實(shí)現(xiàn)了點(diǎn)檢數(shù)據(jù)計(jì)算機(jī)管理,積累了設(shè)備大量的運(yùn)行歷史信息,成功并及時(shí)捕捉到了A線精軋機(jī)軸承內(nèi)圈剝落和齒輪箱軸承座磨損等4起設(shè)備故障。目前武鋼公司主體廠全面推廣設(shè)備狀態(tài)網(wǎng)絡(luò)化管理系統(tǒng),建立起網(wǎng)絡(luò)化的點(diǎn)檢工作管理平臺(tái),為設(shè)備的維修管理提供準(zhǔn)確及時(shí)的決策依據(jù),構(gòu)建了預(yù)知維修的堅(jiān)實(shí)基礎(chǔ)。2002年6月1日,我們以公司萬(wàn)點(diǎn)受控為契機(jī),我廠結(jié)合以前在在線與離線工作中所積累的經(jīng)驗(yàn),由廠長(zhǎng)助理全面主持領(lǐng)導(dǎo),設(shè)備部指定專人組織落實(shí),具體實(shí)施,在型線區(qū)域、高線區(qū)域分設(shè)了機(jī)動(dòng)和電氣四個(gè)工作站,設(shè)備部也按專業(yè)分設(shè)了兩個(gè)工作站,共計(jì)陸個(gè)工作站,并一次聯(lián)網(wǎng)運(yùn)行成功。

為了讓點(diǎn)檢量化系統(tǒng)在設(shè)備檢查維護(hù)中發(fā)揮作用,廠部下文明確要求專檢站,機(jī)、電車間各區(qū)域工程師每天都要通過(guò)網(wǎng)絡(luò)檢查各自負(fù)責(zé)的區(qū)域設(shè)備情況,從而掌握設(shè)備運(yùn)行狀態(tài),檢查確認(rèn)出現(xiàn)報(bào)警設(shè)備真實(shí)運(yùn)行情況,指導(dǎo)維護(hù)人員工作 。俗話說(shuō):兵馬未動(dòng),糧草先行,我們?cè)趯?shí)施運(yùn)行系統(tǒng)的同時(shí),把儀器使用過(guò)程中需要注意的問(wèn)題以及對(duì)系統(tǒng)維護(hù)管理規(guī)定,打印下發(fā)到具體實(shí)施人員手中,從而保證數(shù)據(jù)的真實(shí)性。(相關(guān)的管理規(guī)定及注意事項(xiàng)見(jiàn)附頁(yè))。

要想把萬(wàn)點(diǎn)工作做細(xì)、做實(shí),我們的體會(huì)是:領(lǐng)導(dǎo)管理層的重視與支持,負(fù)責(zé)實(shí)施人員的責(zé)任心,具體點(diǎn)檢人員的對(duì)該項(xiàng)工作的認(rèn)識(shí)與工作態(tài)度,必須如此形成一個(gè)完整、順暢的工作鏈。我們利用各種渠道和方式,積極在基層宣傳點(diǎn)檢量化工作每一次取得的成績(jī)與經(jīng)驗(yàn),從而提高了對(duì)點(diǎn)檢量化工作的興趣、認(rèn)識(shí)以及必要性、重要性,從而達(dá)到了全員參與萬(wàn)點(diǎn)受控工程的目的和效果。

2.武鋼大型廠量化點(diǎn)檢管理系統(tǒng)布署

設(shè)備點(diǎn)檢網(wǎng)絡(luò)化管理系統(tǒng)是面向企業(yè)全面進(jìn)行點(diǎn)檢設(shè)備狀態(tài)檢測(cè)和管理的操作平臺(tái)。該系統(tǒng)以設(shè)備信息數(shù)據(jù)庫(kù)為核心,采用客戶端/服務(wù)器體系結(jié)構(gòu),通過(guò)企業(yè)內(nèi)部網(wǎng)絡(luò),將企業(yè)內(nèi)部各部門點(diǎn)檢設(shè)備狀況信息動(dòng)態(tài)上傳至服務(wù)器,實(shí)現(xiàn)了數(shù)據(jù)的內(nèi)部共享,并利用客戶端程序進(jìn)行數(shù)據(jù)讀取,不僅有助于各基層點(diǎn)檢工作站現(xiàn)場(chǎng)工作人員的直接溝通,而且使中、高層技術(shù)和管理人員可及時(shí)了解設(shè)備狀況,進(jìn)一步優(yōu)化了宏觀管理。

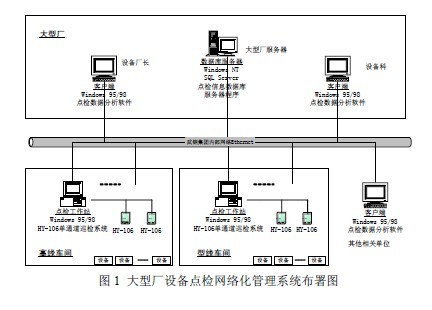

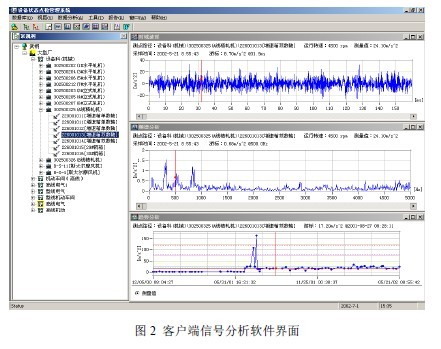

武鋼大型廠根據(jù)武鋼集團(tuán)公司的網(wǎng)絡(luò)優(yōu)勢(shì),將設(shè)備點(diǎn)檢網(wǎng)絡(luò)化管理系統(tǒng)投入應(yīng)用。實(shí)現(xiàn)了車間設(shè)備信息的有效管理,有效支持了設(shè)備管理工作的全員性。該系統(tǒng)的布署如圖1所示,系統(tǒng)由三個(gè)主要部分組成:點(diǎn)檢工作站系統(tǒng)(包括高線、型線車間、設(shè)備部,按專業(yè)分機(jī)械和電氣)、大型廠數(shù)據(jù)庫(kù)服務(wù)器和客戶端軟件(在設(shè)備廠長(zhǎng)和設(shè)備部布署客戶端,同時(shí)為相關(guān)單位提供若干個(gè)客戶端)。以高線機(jī)械工作站為例說(shuō)明工作流程:高線機(jī)械工作站向數(shù)據(jù)采集儀下達(dá)點(diǎn)檢任務(wù),巡檢人員根據(jù)該任務(wù)收集設(shè)備運(yùn)行狀態(tài)信息;點(diǎn)檢工作完成后,工作站回收設(shè)備振動(dòng)信息,數(shù)據(jù)回收完畢將直接上傳至大型廠數(shù)據(jù)庫(kù)服務(wù)器;設(shè)備部或設(shè)備廠長(zhǎng)的客戶端軟件“狀態(tài)瀏覽”通過(guò)網(wǎng)絡(luò)獲取大型高線車間的設(shè)備信息,綜合當(dāng)前所有設(shè)備信息和點(diǎn)檢工作進(jìn)行情況,為管理層提供點(diǎn)檢工作安排、設(shè)備報(bào)警狀態(tài)統(tǒng)計(jì)、點(diǎn)檢工作量統(tǒng)計(jì)等信息。另外,專業(yè)技術(shù)人員可利用客戶端數(shù)據(jù)分析軟件“信號(hào)分析”對(duì)高線機(jī)動(dòng)工作站的設(shè)備信息庫(kù)進(jìn)行數(shù)據(jù)分析,圖2所示的為客戶端信號(hào)分析軟件界面,該軟件專為專業(yè)技術(shù)人員定制,采用樹(shù)狀結(jié)構(gòu)進(jìn)行信息導(dǎo)航,提供完善的數(shù)據(jù)分析功能,實(shí)現(xiàn)對(duì)設(shè)備的運(yùn)行狀態(tài)的離線“在線化”監(jiān)控,并為其它人員提供相應(yīng)的設(shè)備狀態(tài)信息。

3.量化點(diǎn)檢管理的應(yīng)用實(shí)例

武鋼大型廠高速線材生產(chǎn)線是一條連續(xù)作業(yè)的產(chǎn)品生產(chǎn)線,無(wú)任是那一個(gè)環(huán)節(jié)的設(shè)備出現(xiàn)故障,都會(huì)導(dǎo)致單線或者雙線停產(chǎn)。從96-年投產(chǎn)至今,設(shè)備多次發(fā)生齒輪斷齒、斷軸等事故(其中4#軋機(jī)發(fā)生齒輪斷齒3次,A線精軋機(jī)大齒輪斷齒,3#、6#軋機(jī)發(fā)生斷軸各一次),造成全線停機(jī),帶來(lái)巨大的經(jīng)濟(jì)損失。為此,我們根據(jù)武鋼公司量化點(diǎn)檢的要求,同時(shí)結(jié)合現(xiàn)場(chǎng)設(shè)備特點(diǎn),有針對(duì)性的選擇設(shè)備進(jìn)行狀態(tài)檢測(cè),取得了一定的成果與經(jīng)驗(yàn)。我在此以A線精軋機(jī)為例,進(jìn)一步說(shuō)明設(shè)備量化點(diǎn)檢、數(shù)據(jù)庫(kù)管理的緊迫性與實(shí)用性。

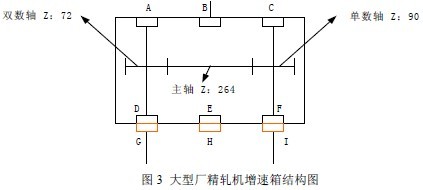

增速箱結(jié)構(gòu)如圖3所示。

圖中A~F為圓柱滾子軸承,G、I為深溝球軸承,H為四點(diǎn)軸承。雙數(shù)軸為輸出軸,轉(zhuǎn)速為4500轉(zhuǎn)/ 分。根據(jù)該設(shè)備結(jié)構(gòu)定義巡檢計(jì)劃,規(guī)定對(duì)軸承G和I每隔7天,參數(shù)選擇速度與加速度,A軸承用加速度參數(shù),G軸承用速度參數(shù),方向均為軸向。經(jīng)過(guò)近兩年的量化點(diǎn)檢工作,積累了設(shè)備大量的運(yùn)行狀態(tài)數(shù)據(jù),并且根據(jù)監(jiān)測(cè)結(jié)果,指導(dǎo)了該設(shè)備2001年7月10日和7月16日兩次維修,避免了事故的發(fā)生,基本實(shí)現(xiàn)了該類設(shè)備的預(yù)知維修。

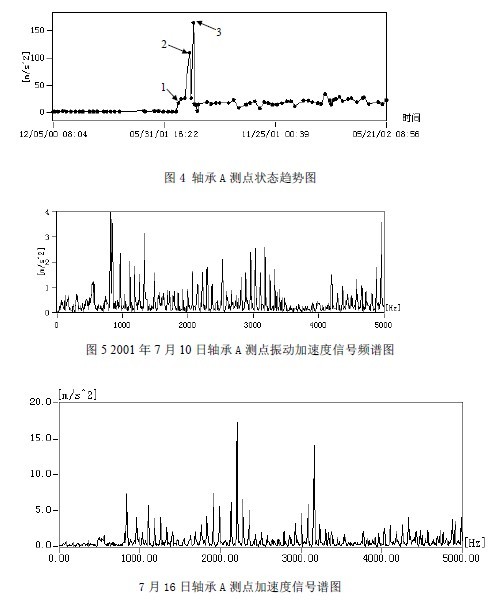

圖4為軸承A測(cè)點(diǎn)從2000年12月5日到2002年5月21日期間振動(dòng)加速度信號(hào)測(cè)量值趨勢(shì)圖,其中報(bào)警線的設(shè)置為:一級(jí)報(bào)警值為20(m/s^2),二級(jí)報(bào)警值為40(m/s^2),三級(jí)報(bào)警值為80(m/s^2)。在2001年6月22日,軸承A出現(xiàn)振動(dòng)異常(對(duì)應(yīng)圖4中點(diǎn)1),其測(cè)量值超過(guò)預(yù)設(shè)一級(jí)報(bào)警線,出現(xiàn)該情況后,調(diào)整該設(shè)備點(diǎn)檢計(jì)劃,進(jìn)行重點(diǎn)跟蹤。7月10日,該軸承振動(dòng)明顯加劇,測(cè)量值超過(guò)預(yù)設(shè)三級(jí)報(bào)警線(對(duì)應(yīng)圖4中點(diǎn)2),在其頻譜圖(如圖5所示)中出現(xiàn)明顯的故障信號(hào)調(diào)制現(xiàn)象,其頻率為雙數(shù)軸旋轉(zhuǎn)頻率75.60HZ,頻譜圖中以軸承D的滾動(dòng)體頻率、內(nèi)圈頻率及倍頻為主要成份,峭度指標(biāo)達(dá)5.82,根據(jù)上述情況,判斷軸承A或者D發(fā)生內(nèi)圈故障,對(duì)該設(shè)備進(jìn)行停機(jī)修理,設(shè)備解體后發(fā)現(xiàn):A軸承內(nèi)圈已經(jīng)剝落近四分之三,而且滾動(dòng)體也同時(shí)出現(xiàn)剝落現(xiàn)象,更換軸承后設(shè)備恢復(fù)6月22日前的運(yùn)行狀態(tài)。7月16日上述情況再次發(fā)生(對(duì)應(yīng)圖4中點(diǎn)3),而且振動(dòng)測(cè)量值超過(guò)7月10日,這個(gè)時(shí)候我們就沒(méi)有要求監(jiān)控運(yùn)行,明確提出是軸承出現(xiàn)內(nèi)圈故障,必須立即停機(jī)檢修。解體后,我們發(fā)現(xiàn)A軸承內(nèi)圈剝落20mm左右,通過(guò)兩次經(jīng)驗(yàn)的積累,我們認(rèn)為:只要出現(xiàn)上述頻譜特征,故障就會(huì)是軸上軸承出現(xiàn)故障,也為我們?cè)\斷類似故障提供了一個(gè)有力的判據(jù)。

設(shè)備點(diǎn)檢網(wǎng)絡(luò)化管理系統(tǒng)對(duì)設(shè)備開(kāi)展制度化的量化點(diǎn)檢工作,保存了設(shè)備大量的歷史狀態(tài)信息,點(diǎn)檢人員和技術(shù)人員通過(guò)當(dāng)前狀態(tài)與歷史狀態(tài)的簡(jiǎn)單比較,就能發(fā)現(xiàn)設(shè)備的異常狀態(tài),在故障初發(fā)期就對(duì)其進(jìn)行重點(diǎn)監(jiān)控,根據(jù)故障發(fā)展情況和維修人員工作情況制定維修計(jì)劃,安排維修工作,從而充分的挖掘設(shè)備的潛力,保證設(shè)備運(yùn)行周期費(fèi)用最經(jīng)濟(jì),提高企業(yè)生產(chǎn)率,有重要的生產(chǎn)應(yīng)用價(jià)值。

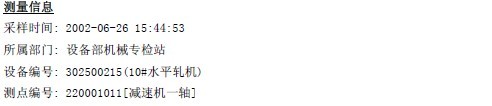

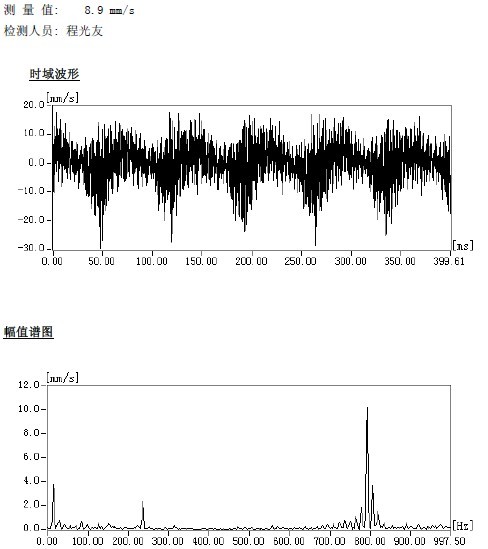

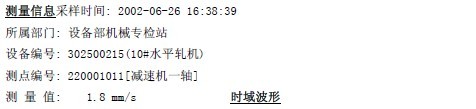

通過(guò)網(wǎng)絡(luò)平臺(tái)管理,從而實(shí)現(xiàn)了資源共享,讓生產(chǎn)一線的維護(hù)人員都參與到設(shè)備量化點(diǎn)檢工作中來(lái),通過(guò)這項(xiàng)工作的實(shí)施,也促使維護(hù)人員必須到設(shè)備運(yùn)行現(xiàn)場(chǎng),避免了漏檢,同時(shí)積累了大量的設(shè)備可讀信息,為設(shè)備診斷提供了豐富資源,2002年6月26日,現(xiàn)場(chǎng)維護(hù)人員在例行點(diǎn)檢監(jiān)測(cè)時(shí)發(fā)現(xiàn)10號(hào)軋機(jī)聲音異常,而且振動(dòng)值比以往高,通知有關(guān)技術(shù)人員,到現(xiàn)場(chǎng)進(jìn)行檢測(cè)、分析診斷,如圖:

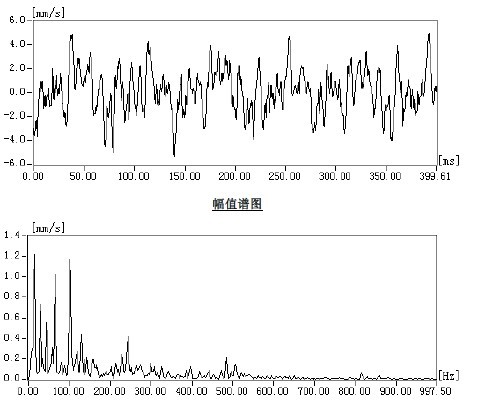

通過(guò)譜特征及該設(shè)備歷史情況分析,初步認(rèn)為問(wèn)題在一軸,于是要求在交接班時(shí)間必須停機(jī)檢查,發(fā)現(xiàn)一軸軸承座(非定位端)聯(lián)結(jié)螺栓已經(jīng)全部松動(dòng),緊固后正常。見(jiàn)下圖:

4.結(jié)論

通過(guò)設(shè)備點(diǎn)檢網(wǎng)絡(luò)化管理系統(tǒng)在我們武鋼大型廠的實(shí)際應(yīng)用情況,說(shuō)明量化點(diǎn)檢工作在企業(yè)設(shè)備管理中的重要地位以及其對(duì)設(shè)備預(yù)知維修的基礎(chǔ)作用。由于HY-106具有數(shù)據(jù)計(jì)算機(jī)存儲(chǔ)管理、分析功能,為了解設(shè)備歷史信息提供了極大地方便,現(xiàn)在我們廠對(duì)檢修后的設(shè)備,在驗(yàn)收過(guò)程中,增加了運(yùn)行動(dòng)態(tài)參數(shù)的檢測(cè),從而保證了檢修質(zhì)量。我們建議各兄弟廠家盡早開(kāi)展設(shè)備的量化點(diǎn)檢工作,優(yōu)化設(shè)備管理,節(jié)能增效,早日實(shí)現(xiàn)本企業(yè)設(shè)備的全面預(yù)知維修。