<table id="adyrg"><strike id="adyrg"></strike></table>

淺談預知性維修與測振儀的使用

南京市自來水總公司城北水廠(210038) 吳健

摘要:本文首先根據設備磨損的規律說明了預知性維修的必要性,然后介紹了測振儀的使用原理及傳感器安裝要點;通過具體事例證實了測振儀在預知性維修中起到不可勿視的作用。

關鍵詞:磨損;預知性維修;測振儀

Discussion about Predictive maintenance and the use of Vibration Measurer

(Nanjing tap water company, Chengbei water works Wujian)

Abstract: Firstly, this article illustrates the necessity of predictive maintenance in modern maintenance system on the basis of regular abrasion pattern of the device and its parts. Then, it introduces the basic principle of the vibration measurer and the installment points of its sensor. Finally, this paper confirms the essentiality of the vibration measurer in predictive maintenance by concrete facts.

Key words: abrasion; predictive maintenance; vibration measurer

一、引言

歷史上設備維修制度經歷了“事后維修”、“預防維修”、“ 計劃預防檢修”等多種方式,最具代表性的是失效后修理和制定定期的大、中、小修計劃。這些方式的共同點在于不是以設備實際存在的隱患為依據的,因而不可避免存在盲目拆卸,維修不足和人力、財力的浪費或機器停運造成經濟損失等缺點,維修缺乏科學性。隨著科學技術的不斷提高, 設備(或零部件)的狀態檢測儀器和手段得到了很大發展,人們發現,通過檢測儀器對設備的運行情況進行診斷,確定設備存在的早期故障及原因,有針對地制定維修計劃是行之有效的,它從很大程度上彌補了以上缺點。據統計結果表明,在機械行業中,尤其是旋轉機械的狀態檢測,使用最多的故障診斷儀器是測振儀。本文將結合預知性維修探討測振儀的使用。

二、預知性維修的必要性

預知性維修是指根據對設備檢測結果,視設備的具體狀態, 來確定最合適的修理時機及更合理的修理方法。現在普遍的定義為:依據設備的實際狀況,通過科學合理的安排檢修工作,以最少的資源消耗保持機組(設備)的安全、經濟、可靠的運行能力。預知性維修亦稱狀態維修或視情維修,其依據是:設備(或零部件)在不同工況下有著不同的磨損特性。通過設備診斷手段發現其磨損規律,在故障出現之前時及時維修。

設備磨損一般存在著如圖1所示的三個順序階段。第一階段為磨合階段(AB),這是設備的初期使用階段,這時設備零部件接觸面磨損較為激烈,經過短期運行較快地消除了表面加工原有的粗糙部分,形成最佳表面粗糙度。第二階段為漸近磨損階段(BC),此階段即是在一定的工作條件下,以相對恒定的速度磨損。第三階段為加劇磨損階段(CD),設備磨損到一定程度,磨損加劇,以至影響設備正常運行。按照以上顯示的規律,設備維修的最佳選擇點,理應是在設備由漸近磨損轉化為加劇磨損之前,即應選擇在C點附近。

通過先進的技術和儀器對設備及部件的運行狀態進行診斷,可以尋找到C點的發生期并制定相應的維修計劃,這便是預知性維修的目的。顯然與事后修理和計劃預修相比,預知性維修具有以下優點:首先,在以設備診斷儀器為先決條件的預知性維修制度中,避免了工作人員現場直接接觸設備通過聽、摸等手段判斷優劣,從而在保證設備安全運行的同時,減少了人員傷亡和事故的發生,具有很高的安全性;其次,由于它是以儀器檢測結果為依據,它能正確地反映設備的實際運行狀況,提供了數據并真實地記錄了設備的磨損發展情況,為制定維修計劃提前做好準備,使維修更具有科學性和合理性;再其次,由于修理目的明確,僅對設備的故障點實施維修,大大地減少了不必要的費用,同時也節省了時間和人力,減少環境污染和避免停機造成的損失,使維修具有很強的針對性。據有關文獻介紹,在設備上應用預測技術,獲利與投資比可達17:1。以預知性維修取代以時間為基礎的預防性維修,是維修制度歷史發展的必然結果,它已成為關鍵設備和大中型設備維護方式的發展趨勢,具有很強的時代性。

三、測振儀的工作原理

(一)、產生振動的起因

振動是機械設備損壞的重要原因之一。設備在運行中不可避免會產生振動,振動加劇設備的磨損,造成振動的起因又有許多種。常見的有:

1、不平衡。在使用過程中,由于摩擦、積塵、纏繞附著物、(葉輪)汽蝕等引起的轉子質心改變,出現不平衡現象。

2、不對中和軸彎曲。這引起軸及聯軸器系統產生振動,旋轉機械70%~75%的振動是由此引起的。

3、機械松動。起因很多,常見的有軸承磨損、軸頸磨損、螺母松動、螺栓斷裂等。

機械設備的振動是個很復雜的過程,但是,設備上各點的振動分布是有一定規律的,如水泵與電機組中水泵的軸承和水泵出水口處振動較大,地腳固定點處振動小等。我們可以選擇設備上的一些固定點,跟蹤測定設備振動情況。

(二)、加速度傳感器與測點的選擇

測振儀的種類很多,且有許多升級產品,如振動分析儀、軸承分析儀、頻譜儀等,它們都是通過傳感器工作的,本文以加速度傳感器為例介紹測振儀的工作原理。

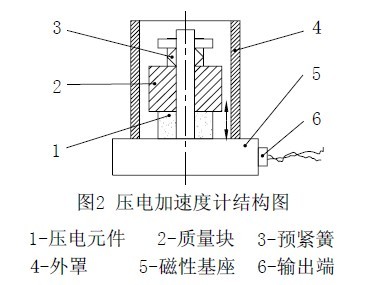

測振儀工作時通過加速度傳感器采集測點的振動值,分析計算后得出該點的加速度、速度和位移的峰值,這里筆者以壓電式加速度傳感器為例說明其原理,見圖2。將傳感器磁性基座吸附在被測點表面,振動引起質量塊往復運動,壓電元件受壓后產生壓電效應,電信號通過輸出端傳入主機。主機根據電信號的強弱及頻率特征首先計算出加速度,再根據加速度值一次和二次積分分別計算出速度和位移值。加速度、速度和位移分別從不同角度反應振動的優劣。

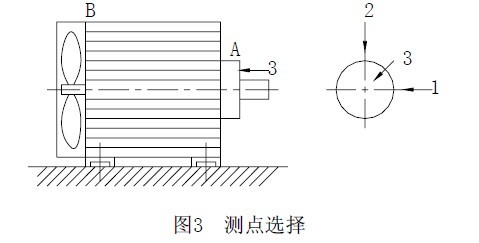

測振過程中,測點的選擇直接影響監測結果,測點的選擇原則是:1、要盡量靠近振源;2、要盡量對準振動方向3、便于多方位測量。例如,對旋轉機械而言,測點應盡量靠近軸承。電機自由端一般有后風扇罩,其測點選擇在風扇罩固定螺絲有較好監測效果,由于軸承振動的方向是不確定的,通常可取軸向和徑向;如圖3所示,三個方向(軸向、垂直徑向、水平徑向)可確定測點的振動情況;A點測三個方向,B點只能測二個方向,但軸向振動的好壞可從A點反映出來。

值得注意的是,設備振動具有很大的隨機性,傳感器安裝的精度也直接影響數據的采集。因此,除了每次檢測時測點要固定外,還必須注意對振動信號進行反復采集和分析,綜合進行比較。才能得到準確結論。

四、測振儀在預知性維修中的應用

測振儀具有體積小、價格便宜、方便靈活、操作簡便等特點得到眾多企業的使用,測振儀是預知性維修中最直接最常用的一種離線式設備檢測儀器。同時測振儀也是判斷設備是否存在故障最直接的儀器,檢測人員可根據故障情況制定相應等級的維修,從而節省維修費用并將損失限制在最小范圍。下面將通過事例分析測振儀在預知性維修中的作用。

儀器:上海華陽HY-105振動分析儀;

項目:南京城北水廠二級泵房4號機組;

設備:ABB-HXR500LP10調速電機及IDP水泵,540kW,500-600rpm;

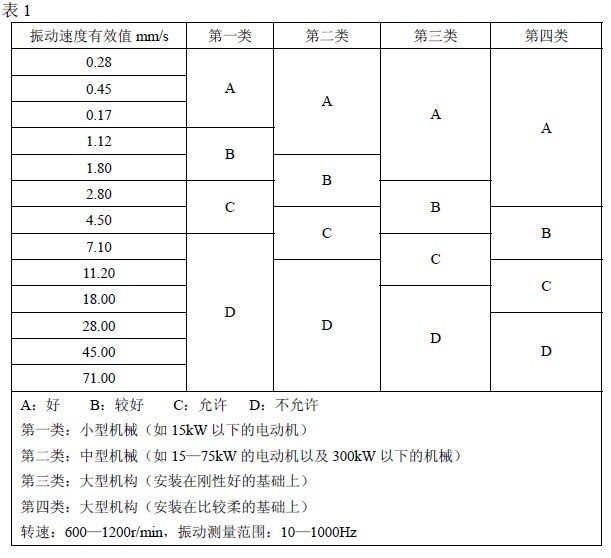

測量值判定依據參照標準:ISO2372,見表1;

筆者對該電機驅動端A點水平徑向振動速度進行了長達四年的跟蹤測試,得出表2中的數據:

在此過程中,我們對數據進行了分析,并根據檢測結果對設備進行過維修。在處理故障原因時參照了ISO2372標準,并結合設備磨損規律曲線。

1、01年12月25日,首次檢測發現速度值比其它同類電大。考慮到已過了磨合期并排除了電機調速原因后,初步判斷機組存在故障。檢查過程中發現水泵體內有異常聲響;拆泵后發現有木塊堵塞葉輪,排除故障后,振速恢復正常。

2、03年9月9日,巡檢中發現電機有異響,檢測結果為1.1mm/s。該數值超過了歷史記錄,于是我們縮短了監測間隔,9月25日,速度值達到4.8mm/s,這表明設備可能已進行入加劇磨損階段,之所以速度值小于ISO2372標準臨界值(7.1mm/s)是由于測點距離振源較遠,停機對電機驅動端軸承拆卸檢查,發現有一滾珠破裂!更換新軸承后故障消失。

3、從表中數也可看出,更換新軸承后振動速度值明顯高于以往正常值;但經過一個新的磨合期后,數值恢復正常。

事后對拆換下來的軸承進行了檢查:滾道中存在很多小坑,潤滑脂變黑且金屬磨粒很多,有一滾珠已破裂,沒有發現明顯熾燒的痕跡。分析結論認為,溫度不高,不缺乏潤滑,因此磨損的損壞程度要遠小于點蝕造成的損壞;滾道中的小坑是正由于長時間接觸應力的反復作用的點蝕現象,點蝕加劇了振動,使小坑擴大,劇烈的振動最終使滾珠表面破損,金屬磨粒多由接觸表面疲勞點脫落物構成。事后有關人員召開總結會議,對此事件達成一致的共識:由于定期對設備進行測振分析,掌握了運行規律,并及時進行了正確的維修,從而避免了軸承架解體造成設備損毀的嚴重后果,確保了安全供水。以上事實均證明了測振儀器在預知性維修中的重要作用。

五、結論

通過以上論述和事例可知,測振儀的使用使機械設備的預知性維修成為可能,但在使用過程中還要不斷發揮主觀能動性,具體問題具體分析,靈活運用已有的知識和經驗,才能發揮最大的效用。

參考文獻:

[1] 趙明生等﹒機械工程師手冊(第二版)[M] ﹒機械工業出版社,2002:925-939﹒

[2] 李葆文﹒設備管理新思維新模式﹒機械工業出版社,1999:149-152﹒

[4] 許鎮宇等﹒機械零件﹒人民教育出版社,1981﹒ 5